扫一扫

关注我们

马氏体相变影响金属的力学性能,对保证钢的高强度至关重要。通过这种马氏体逆转变形成的超细晶粒也提高了钢材的加工性能。本研究利用飞秒x射线衍射测量50%压下率轧制Fe-0.1mass% C-2.0mass% Mn马氏体钢的位错密度,评估了循环超快加热和超快冷却过程中的逆向转变动力学。我们还开发了一种独特的循环超快加热和冷却系统,以确定从马氏体(α′)到奥氏体(γ)的逆向转变机制。最大加热速率和冷却速率分别为1.2×104°C s−1和4.0×103°C s−1,足以避免扩散还原和贝氏体转变。然后,我们在两个循环的超快加热和冷却过程中测量了位错密度和逆向转变。在超快加热下,第一个循环发生了大量的逆向转变,而第二个循环则发生了位移转变。此外,我们发现,无论马氏体转变方式如何,循环超快加热和冷却都会导致更细的组织。这些发现代表了我们对功能性钢的理解的进步。

关键词:飞秒x射线衍射;x射线自由电子激光器;位错密度;逆向转变;钢

高强度低碳钢因其优异的力学性能而广泛应用于各个工业领域,包括它在汽车、建筑、各种工业设备和管线中的应用。然而,尽管它有许多优点,但为了有效利用它,必须解决一些重大问题。其中一个问题是材料的可加工性,这在制造过程中可能会带来挑战。因此,必须重视对高强度低碳钢的微观组织控制,以提高其可加工性。在钢的组织中,通过马氏体相变控制晶粒尺寸和形成超细晶粒对力学性能有显著影响。马氏体逆向转变对晶粒尺寸有很大的影响。研究这个复杂的转换过程可以阐明潜在机制的基本细节。

制造过程需要精确控制HSLCS的加工和热处理。特别是,在生产过程中通过控制冷却速率形成超细晶粒一直是研究的主题。[1~3]基于马氏体相变的晶粒尺寸细化的研究,特别关注了快速加热[4~9]和快速冷却[10~12]的影响。结果温度控制技术,如热机控制过程,[13]已经被广泛地研究了它们提高钢的强度和韧性的潜力。根据Petrov[14,15]的报道,随着升温速率从102℃ s−1增加到103℃ s−1,平均晶粒尺寸从5μm减小到1μm,导致抗拉强度增加。此外,超快冷却技术是最近发展起来的一种方法,具有细化晶粒和提高钢强度的潜力。[16~19]此外,最近的研究表明,快速热处理循环有可能加速各种固态冶金过程,提高低碳钢的力学性能。[23~25]因此,对HSLCS中马氏体行为和特征的研究在钢的相转变过程中,探索控制其形成的创新途径是至关重要的。

为了全面了解高温超导合金热处理过程中微观组织的细化,有必要对相关现象进行系统的研究。然而,这些以快速转变为特征的过程的复杂性提出了重大挑战。原位测量对于研究在高温下迅速发生的转变是至关重要的。在之前的研究中,我们利用独特的原位x射线衍射成功地测量了超快加热[20]和超快冷却[21]过程中微观结构的形成和位错行为。因此,在没有均热时间的情况下,超快加热和冷却的结合导致形成了由马氏体(α)、贝氏体和残余奥氏体(γ)相组成的精细微观结构。[22]尽管有这些研究和其他努力,但由于缺乏原位测量来提供对循环加热和冷却下马氏体转变的深入了解,对微观结构变化的全面理解仍然难以实现。

本研究采用原位测量技术,考察了两循环超快加热和冷却对位错迁移背景下微观组织形成的影响。为此,我们利用飞秒x射线衍射(XRD)和新型x射线自由电子激光器(XFEL)原位测量了50%轧制压下率的Fe-0.1mass% C-2.0mass% Mn马氏体钢的位错密度。利用透射电镜(TEM)和电子背向散射衍射(EBSD)观察了材料的微观结构。据我们所知,这项研究是第一次直接观察马氏体钢中循环位错亚结构变化。

为了确保试样表面质量具有可比性,采取了以下步骤来保证表面敏感的测量技术。采用机械磨削去除热轧产生的氧化铁皮和脱碳层,随后在还原气氛中进行马氏体化热处理。随后,通过酸洗去除热处理产生的氧化铁皮,并对试样进行冷轧,使其厚度减少50%。此外,通过在加热前检查XRD图谱,保证了试样间测量结果的重复性。经冷加工后材料的化学成分测定为:0.1%maas%的碳,1.97mass%的锰,0.06mass%的硅,0.047 mass %的磷,0.001 mass %的硫,0.014 mass %的铝和铁的平衡。单次XRD测量对于观察快速且不可逆的微观结构变化是有效的。同步辐射设备可以产生明亮的x射线,曝光时间短至10毫秒左右就可以记录衍射图。[26,27]然而,这样的曝光时间比直接观察钢的快速显微结构变化的目标时间分辨率<1μs要长得多。因此,需要更强的x射线束,其通量密度至少要高104倍。目前,这种强烈的x射线束可以用XFEL产生。[28]

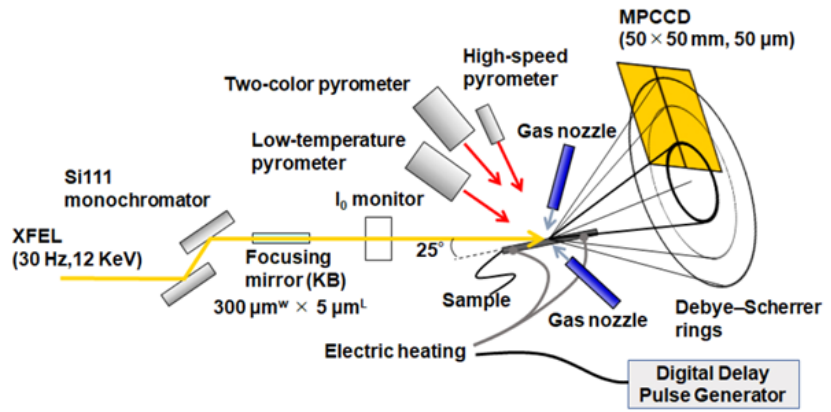

在这项研究中,使用SPring-8埃紧凑型自由电子激光器(SACLA)(Hyogo,日本)[29,30]的XFEL进行了时间分辨XRD测量,以研究在超过104℃s-1的超快加热速率和超过103℃s-1的冷却速率下马氏体相变过程中位错密度的变化。这些加热和冷却速率比先前报道的原位技术要高得多[26,27] 这样就可以对以前未被探索的非平衡状态进行研究。为了阐明在两循环超快加热和冷却过程中发生的逆向转变和瞬时位错,利用XFEL进行了飞秒XRD实验,实验装置的结构如图1所示。使用硅(111)单色仪将入射光束单色化,得到的能量宽度约为1eV(半最大值全宽度,FWHM)。然后用300μm×7μm(水平×垂直)的椭圆反射镜聚焦光束,垂直方向的发散角为0.1 mrad,与样品表面的掠射角为25°。采用波长为0.10nm对应的光子能量为12keV,获得了足够数量的α΄和γ相衍射峰,同时保证了衍射峰不重叠。为了获得超快电加热的温度测量,采用高速高温计,在低加热速率下,使用r型热电偶和双色高温计同时测量,其发射率校正为0.9,时间分辨率为10μs,光斑尺寸为400μm。由于高温计的波长范围在2.0~2.5μm之间,铁的发射率对温度的依赖性相对较低。[31]因此,温度被认为是在恒定发射率下测量的。

图1 用于超快加热和超快冷却操作数测量的实验装置

x射线检测使用多端口电荷耦合器件(MPCCD)进行,加热和冷却系统通过SACLA的触发信号进行调节。试样的两侧由用于电加热的铜电极支撑。加热后的试样面积对应的体积为15×5×0.5mm3。为了减轻晶体取向的影响,在宽的倒易晶格空间中使用MPCCD探测器获得衍射图,该探测器由两个传感器模块组成,相机长度为150mm,相对于水平面的角度为35°,55°和77°。加热和温度测量由晶体管-晶体管-逻辑电炉(TTL)电平的边缘触发器启动,在指定的设置时间由XFEL的开门信号延迟。衍射测量与开门信号同步。TTL以纳秒级速度运行,超过了加热和冷却速度。此外,设计了氦气喷射系统,以防止高温氧化和促进高冷却速率。在特定温度下,气体喷射的持续时间由脉冲电路调节。在初始周期开始加热后5秒,通过数字延迟脉冲发生器(Stanford Research Systems, DG645)自动启动后续周期的加热。

XFEL频率为30Hz,对应于升温速率为104℃s−1时的温度阶跃为333℃。通过采用开门信号来延迟TTL的时序,我们能够实现100℃或更低的温度分辨率。经过两个加热和冷却循环后,引入了一个新的试样。为了确保数据的统计可行性,进行了11组测量。不同试样在加热前的衍射图与循环超快加热和冷却过程中XRD数据的系统变化一致,表明不同试样的结果是一致的。对于每个试样,记录100张暗图像进行背景校正。另外,在加热前获得了100张衍射图像,用于标定衍射角。

对衍射图像进行周向积分得到XRD谱线,我们采用了x射线线剖面分析(XLPA),这项技术最初是由Williamson和Hall[33])以及Warren和Averbach[34]在20世纪50年代开发的。根据Ungár等人[35,36]在20世纪80年代提出的理论,分析线廓线时考虑了以下因素:考虑了各向异性晶格应变对晶体取向的影响以及位错周围晶格应变的强度。利用这些特征来确定位错密度与x射线线轮廓之间的最佳相关性。由于Burgers矢量[37]取决于晶体系统,因此显著晶格应变的发生取决于特定的晶体取向。采用改进的Williamson-Hall和改进的Warren-Averbach方法,[35]利用基于弹性各向异性的平均对比因子,以评估子结构的性质,包括位错密度、刃型/螺旋位错分数和晶体尺寸。

利用分割伪voigt函数拟合了非对称x射线线轮廓,以估计衍射角和FWHM。[38]此外,通过将试样加热前的衍射数据与米国国家标准与技术研究院(NIST)标准(660c)的参考数据进行比较,修正了XRD测量中的几何误差。

固溶碳对低碳钢的衍射峰位移也有影响。相反,位错密度主要影响衍射峰宽度;因此,固溶碳含量的影响是最小的。此外,正如之前的研究表明,在本研究中考虑的加热和冷却速率下,碳化物的析出几乎没有发生;因此,碳化物对基体相衍射峰的影响也很小。

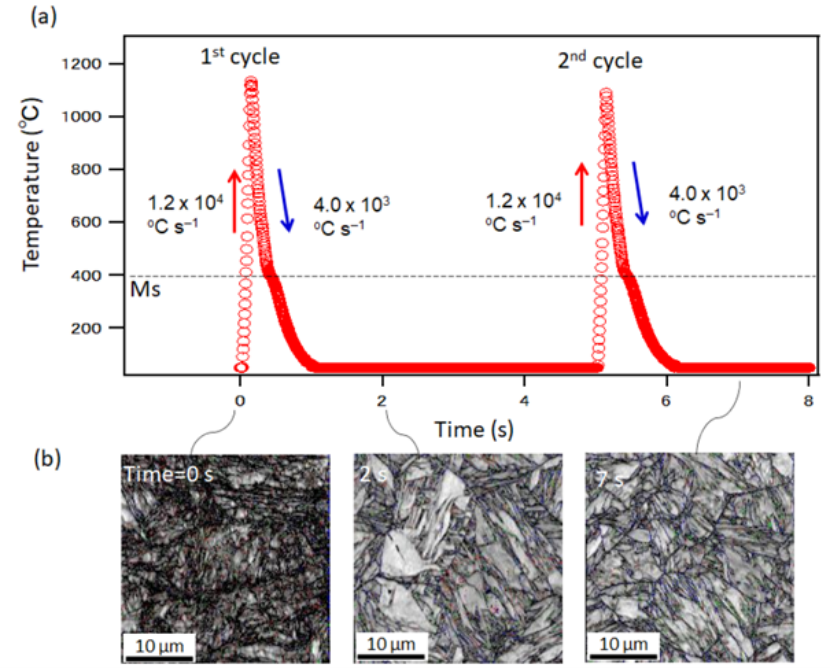

图2(a)描绘了高速单色高温计和低温计结合测量得到的两循环超快加热和冷却曲线。在第一个加热循环开始后5秒自动开始第二个加热循环。第一和第二循环的最高温度约为1200℃,500~1000℃的平均升温速率和降温速率分别约为1.2×104和4.0×103℃s−1。这些结果证实了在第一次和第二次循环中相似的温度分布。在两个循环的冷却过程中,在大约400°C时观察到明显的平坦水平段,这可归因于马氏体转变开始(Ms)。图2(b)描绘了在0,2秒和7秒时观察到的中断微结构的图像质量(IQ)图。变形的马氏体α΄微观结构(时间为0秒)随着循环的进行转变为典型的α΄微观结构。此外,随着循环次数的增加,先前的γ晶粒变得更细。这达到了重复相同热循环历史的期望条件。在本实验中,观察了第一次和第二次加热循环时的位错密度。

图2 (a)加热速率为1.2×104℃s-1和冷却速率为4.0 × 103℃s-1时的加热和冷却曲线,由高速单色高温计和低温计组合测量。(b) 50%压下率的轧制组织(0秒)、第一次热循环后(2秒)和第二次热循环后(7秒)的IQ图

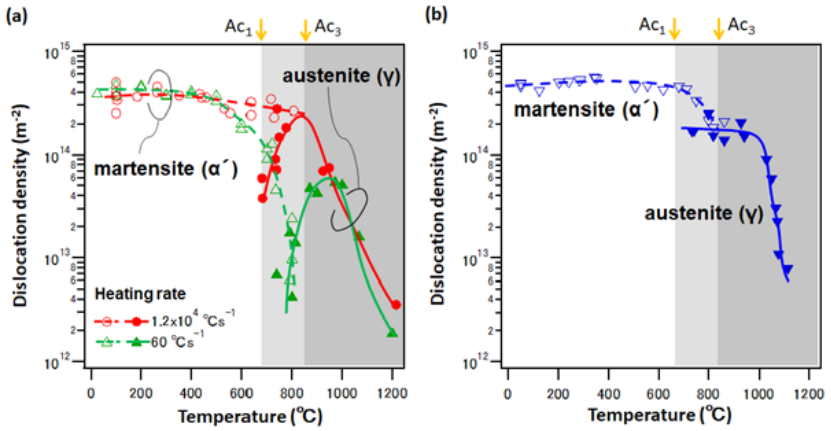

图3(a)显示了在初始加热过程中使用XLPA进行的位错密度值的变化以及随后以60℃s-1的速率加热的变化,为比较提供了参考。虚线和实线分别代表α΄和γ相。红线和绿线分别表示在升温速率为1.2×104和60℃s-1时的位错密度。当升温速率为1.2×104℃s-1时,在680℃(Ac1)和820℃(Ac3)之间形成α΄和γ相的两相区。当加热速率为60℃s-1时,马氏体α΄相的位错密度从600℃时的3×1014 m−2下降到800℃时的3×1013 m−2,表明位错回复。而当升温速率为1.2×104℃s-1时,α΄相的位错密度在高温区域保持不变,α΄相转变为γ相。在Ac1相变开始时,γ相的位错密度相对较低。随着γ晶粒尺寸的增大,γ相内的位错密度增大,直到在Ac3左右达到最大值,此时形成完整的γ相。随后,在Ac3之后,位错密度显著下降,达到1012 m−2。在高温下,Yoshie等人观察到0.1mass% C-1.4mass% Mn-平衡铁的钢的γ相位错密度相当。[39]此外,α΄和γ相在680 ~ 820℃之间共存,加热速率为1.2×104℃s-1。即使在升温速率为60℃s-1时,在Ac1附近也观察到γ相的衍射峰;然而,它们的测量精度不足以进行位错密度分析。在较低的加热速率下,γ相的最大位错密度减小,这表明较慢的加热可以使位错在高温下合并和湮灭,而在高温下晶体生长速率相对较低。

图3 在第一次(a)和第二次(b)加热过程中,位错密度随温度的变化。箭头表示升温速率为1.2×104℃时的Ac1和Ac3

图3(b)显示了在第二次加热循环中位错密度的变化,虚线和实线分别代表α΄和γ相。值得注意的是,第二次加热前的位错密度约为4.0×1014m−2,与第一次加热前的位错密度相似。在第二次加热时,α΄相的位错密度减小,表明位错在600℃左右恢复。随后,出现高位错密度的γ相,随后在约1000℃时,γ相的位错密度下降,表明位错密度随温度升高没有显著变化。这种由逆向转变引起的位错密度变化与在剪切变形下观察到的质量为30%Ni的Fe合金相似,表明通过逆向转变保持了γ相的位错密度。换句话说,与在第一个加热循环中观察到的大量转变(碳在短距离内扩散)相反,在第二个加热循环中观察到的逆向转变被认为是置换的。这与之前的研究结果一致,即在钢、CoNi和FeNi等合金中,通过马氏体相变进行的热弹性转变是非热弹性的,并且具有不可逆性。[41,42]此外,Krauss等人在Fe-30mass% Ni合金体系中进行的开创性研究表明,无扩散马氏体相变有助于向γ相的逆向转变。[43~45]

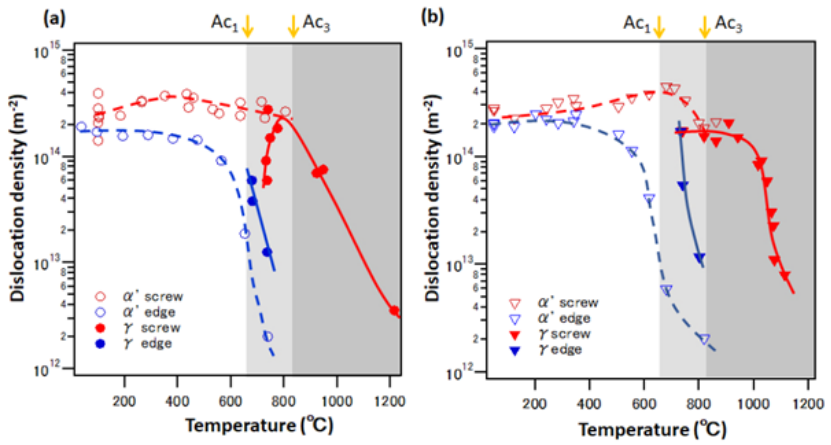

图4(a)显示了初始加热循环中螺旋位错和刃型位错密度随温度的变化。虚线和实线分别代表α΄和γ相,红线和蓝线分别代表螺旋位错和刃型位错成分。在500℃温度以下,总位错密度约为4×1014 m−2,如图3(a)所示,刃型位错分量从2×1014 m−2略微下降到1×1014m−2,同时螺旋位错分量从2×1014 m−2增加到4×1014m−2。这种行为是由位错环的变形引起的,这种变形伴随着高迁移率的刃型位错的快速迁移而发生。在600℃以上温度,刃型位错分量显著减小,达到2×1012 m-2。相反,螺旋位错分量仅略有减小。因此可以得出结论,在高温下(即高于Ac1的温度),螺旋位错是α΄相的主要成分。相反,在Ac1附近的γ相中,刃型位错占主导地位。随后,随着温度的升高,位错特征立即从刃型转变为螺旋型,表明刃型位错在高温下具有不稳定性。在Ac3温度下,γ相的螺旋位错组分急剧下降。这一现象与Kinsman[46]和Purdy[47]在初始析出阶段用透射电镜观察到的平台生长有关。与高温下不稳定的刃型位错相反,在基体中引入大量螺旋位错有利于三维螺旋生长。因此,两相区γ相位错的倍增导致了γ相的初始晶体生长。相反,如图4(b)所示,在第二个加热循环中,γ相的螺旋位错表现出比第一个加热循环中观察到的变化不那么明显。此外,尽管由于刃型位错密度的降低,螺旋位错密度的比例有所增加,但螺旋位错密度在1000℃时仍保持相对恒定。最终,它会迅速减少。在上述质量为30%的Ni-Fe中也观察到螺旋位错比例的增加,这表明位移转变[40]被认为是类似的现象。也就是说,在相变过程中,在γ相中出现了较为丰富的刃型位错,而在加热过程中,螺旋位错增加。然而,加热后γ相的刃型位错迅速恢复。这可能是因为由Peierls势引起的刃型位错的高迁移率,它比螺旋位错的迁移率小一个数量级。

图4 第一次(a)和第二次(b)加热时位错特征随温度的变化

螺旋位错和刃型位错的分数取决于钢种,不同的比例分数已被报道。例如,Ito等人[49]报道,螺旋位错分量在碳钢中占86%,在5Mn钢中占35%。Yoshida等人[50]和Shi等人[51]分别报道了0.5C-1Cr-0.7Mo钢和低碳22SiMn2TiB钢中螺旋位错和刃型位错成分的含量几乎相等。在本研究中,在第一次和第二次循环加热前,螺旋位错和刃型位错组分的分数几乎相同。

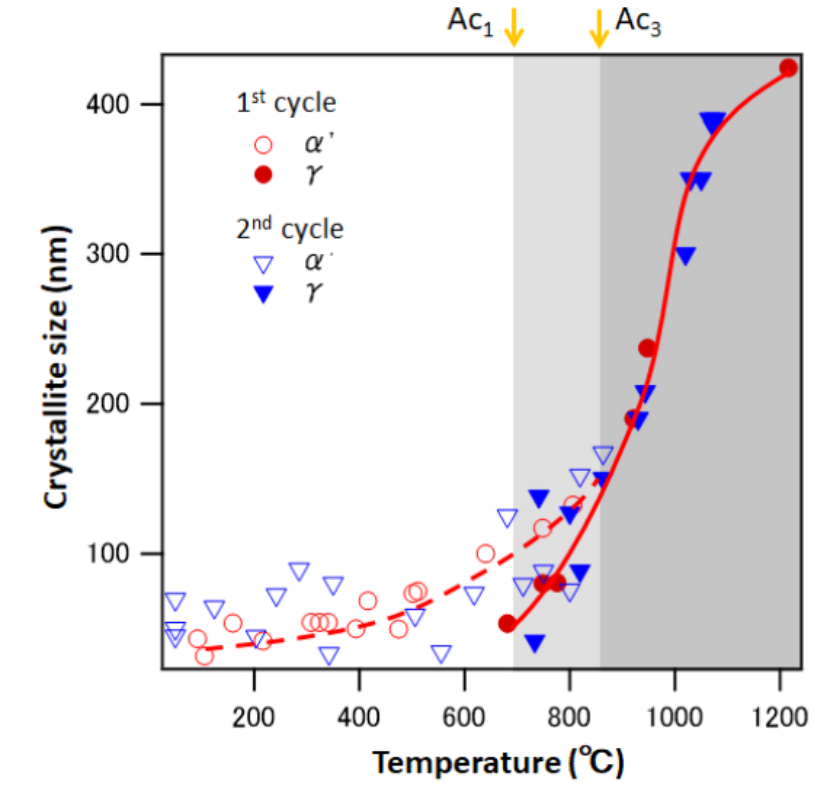

图5显示了在第一次和第二次加热循环中晶体尺寸对温度依赖性变化。当温度升高到Ac1时,α΄相的晶粒尺寸明显扩大,在两个循环中均达到约100nm。两个循环的γ相生长曲线相似。同样,在第一次和第二次加热循环中,γ相的晶粒尺寸也表现出类似的快速增长。晶粒尺寸与位错迁移有关,因此,晶粒尺寸随位错密度的变化而增大。如前所述,在第一个加热周期中观察到的逆向转变被认为是一个巨大的转变,而在第二个加热周期中的转变被认为是置换的。然而,在两个加热循环中,晶体尺寸的变化是相似的。尽管在第一次和第二次加热循环中晶粒尺寸相似,但先前的γ晶粒尺寸不同,如图2(b)所示。因此,在晶粒内形成位错单元是类似的。

图5 第一次和第二次加热时晶粒尺寸的温度依赖性。虚线和实线分别代表α΄和γ相

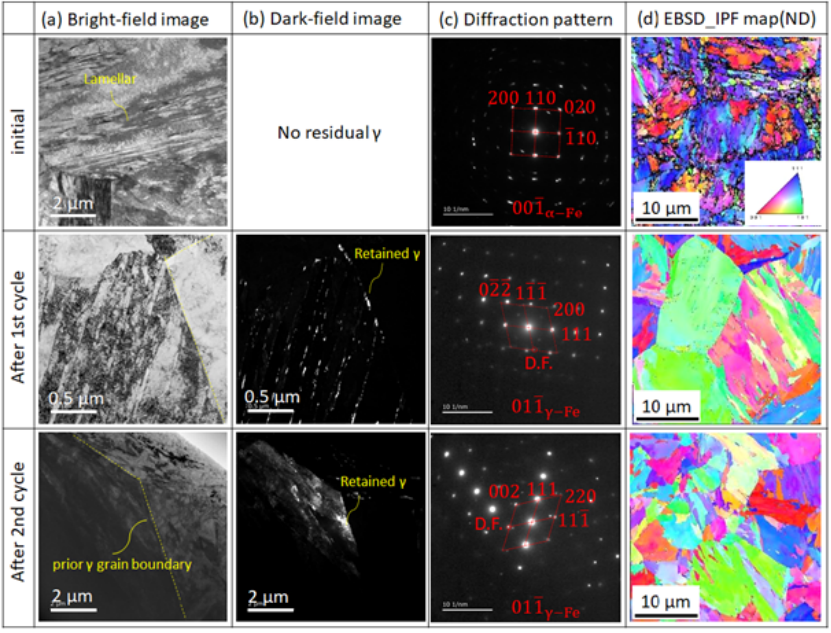

为了研究每个循环的微观结构、残余γ相和晶体取向的差异,我们获得了加热前(即第一个循环的初始微观结构)、第一个循环完成后(即第二个循环的初始微观结构)和第二个循环完成后50%压下率轧制α΄微观结构的EBSD的TEM图像和逆极图(IPF)图。如图6上半部分所示,经50%压下率轧制后的α΄微观结构中没有残余γ相,板条α΄结构被轧制破坏。低碳钢板条α΄的轧制组织包括平行于轧制方向的层状位错单元、不规则弯曲的层状组织和受剪切带变形的扭结板条。随着轧制压下,层状组织增多。此外,在轧制表面的法向(ND)上,可以清楚地观察到图6中IPF图中蓝色表示的<111>方向,表明这是一种冷轧钢织构。在这种状态下,马氏体块或板条内的晶体取向在原子间尺度上发生错位,相干孪晶界断裂和断裂。如果在这种状态下发生反向转变,成核γ相的生长需要相当大的驱动力,使原子协同移动而不扩散。这导致了一种置换性的转变。相反,原子通过扩散重新排列所需的驱动力相对较低,从而导致扩散相转变。

图6 初始状态和第1、2次循环后微观结构的TEM图和EBSD-IPF图

如图6中间面板所示,初始循环后出现的微观结构与板条α΄微观结构一致。残余γ相以几个nm厚的薄膜形式出现在原始γ晶粒和板条交界处,这与最初的轧制α΄微观组织形成了对比。暗场图像说明了这一观察结果。因此,可以假定轧制α΄微观结构中γ相的成核位置是变形和破碎马氏体束或马氏体块之间的边界。在这种情况下,由于轧制引起的应变积累,即使在块内,晶体取向也略有偏差。因此,由于逆向转换(即惯习面的迁移),原子的协同运动是困难的。此外,由于孪晶界的变形和破碎,原子在孪晶界上的协同运动是不可行的。因此,假设α΄/γ边界迁移主要通过扩散发生。在超快加热过程中,通过短程扩散发生大量转变。[20]

如图6下半部所示,经过第二次循环后,微观结构仍保持典型板条α΄相的特征。残余γ相仅存在于原始γ晶界处,而在第一次循环后的板条晶界处并未明显观察到。推测第二次循环中的α΄相主要是从原始γ晶界成核的。当γ相以与原始γ晶界形成α΄相时相同的滑移面和滑移方向形核时,α΄/γ晶界从原始γ晶界向α΄晶界移动而没有扩散。由于马氏体变异体的相干性,某些相可以转变回奥氏体相的原始结晶取向,这与形状记忆合金中观察到的现象类似。[54,55]假设当形核方向与滑移面或滑移方向重合时,晶粒长大会引起内部应变积累,从而导致孪晶形成和位错积累。此外,从IPF图中可以看出,第二个周期的粒度明显小于第一个周期。正如先前报道的那样,在超快冷却过程中,观察到通过超快加热形成更细的γ相以增加位错密度,从而导致微观结构的形成。即使在超快的加热-冷却循环中也证明了这一现象,导致晶粒细化。在机械性能的改善,包括强度,韧性和疲劳,观察到由于这种细化是一个有前途的结果。

假设在初始和随后的加热循环之间的相转变类型的差异,即扩散或位移,是由初始微观结构的形貌造成的。第二次加热循环前的位错密度约为4×1014m−2,与第一次加热循环前的位错密度几乎相同。这表明α΄微观组织的差异是由晶界特征造成的,而不是位错密度造成的。

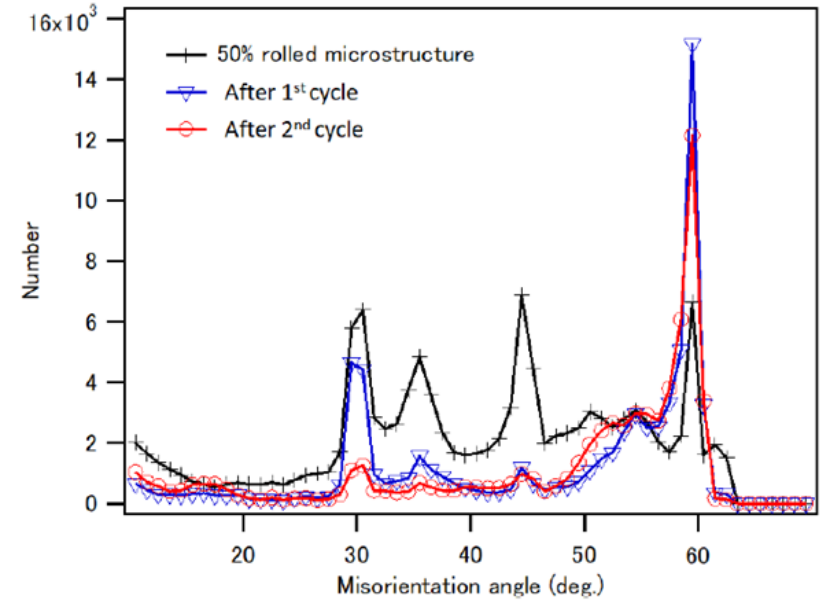

图7显示了晶界的错向分布。50%压下量轧制α΄时,错向角主要分布在30°、35°、45°和60°。然而,在30°、35°和45°处,由于组织变形导致的峰数量呈下降趋势。[57]相反,在60°处,由于马氏体的存在,峰数量随着循环次数的增加而增加。在板条α΄微观结构中,由单个变体组合形成的马氏体块和马氏体束边界表现出特定的晶体取向,其中马氏体块状边界在10.5°、49.5°和60°错位。[58] 从而在循环内形成具有细小γ晶粒的典型板条α΄微观结构。

图7 初始组织和第1、2次循环后的晶界取向错位分布

一旦α΄相在γ晶内形成,α΄晶就不能扩展到原始γ晶的边界之外。此外,晶粒经常成对产生,每对晶粒具有相同的滑移面和位向。这些对以典型的孪晶为例,它们在保持两个晶粒的原子间位置的同时变形。假设经过第一次和第二次循环后的板条α΄微观结构是由包、块和板条组成的层次结构。[58,59]马氏体束间和马氏体块间的孪晶关系维持了相邻原子在边界上的相对位置。随后,在较低的驱动力下发生向γ相的逆向转变,其中位移转变产生与原始γ晶粒具有相同结晶取向的γ晶粒。这与扩散形成的取向完全不同的新晶粒形成对比。一个典型的例子是热弹性马氏体相变,它表现出形状记忆效应,[54~56]其中相变是完全可逆的,并恢复到原始的单γ晶粒结构。这种现象已在透镜状α΄中得到证实,其中通过逆向转变形成的γ相中引入了相当数量的位错。[60,61]综上所述,即使表现出典型的非热弹性α΄转变的铁基合金也可以在一定程度上表现出类似热弹性α΄转变的行为。对于相变的初始温度,可以观察到在较低温度下发生的相变是置换的,而在较高温度下发生的相变是扩散的。然而,驱动力根据微观结构的不同而有很大的不同,这使得在相同温度下晶粒生长或边界迁移的模式发生了变化。相反,实验观察表明,在热弹性马氏体相变体系中出现了非热弹性特征。[62]此外,透镜状结构的非热弹性特征是由于体积变化而产生的。[63]

我们成功地捕获了在两循环超快加热和冷却过程中热弹性和非热弹性的逆向转变和细小γ晶粒的形成。在破碎板条组织中,由于成核γ相的生长受到阻碍,α΄相通过扩散转变为γ相。相反,在微观结构中,在马氏体束和马氏体块边界内的板条保持原始取向关系的情况下,位移转变发生在较低的驱动力下。此外,无论马氏体转变方式如何,循环超快加热和冷却都能形成更精细的组织。

本研究开发了一种结合XLPA的原位XFEL测量技术,并将其应用于钢铁科学领域。对Fe-0.1 mass%C-2mass%Mn钢种,在两循环超快加热和冷却过程中由γ相转变为马氏体α′相进行了原位XRD测量。在不到10秒的时间尺度上成功地评估了位错密度的动态变化。位错密度是影响HSLCS生产的关键参数。在高加热速率下观察到高的位错密度,产生细晶粒的晶体。逆向转变方式是由初始组织即板条组织的状态决定的。

本研究表明,直接观察位错密度的动态变化,可以有效地理解陡热梯度下微观结构变化的动力学。首次观察到两循环的超快加热和冷却过程。这些观察结果可以促进功能钢的进一步发展和考虑位错密度的低碳钢精细组织形成的新制造工艺。自1970年以来,当研究人员开始研究热机控制工艺时,使用XFELs的超快XRD导致了先进冶金领域的重大突破,包括本文报道的新研究方法。此外,高能量、高频率的XFELs的发展将极大地推动未来基于钢铁材料科学的发展。

(信息来源:唐杰民冶金40年)