扫一扫

关注我们

钢厂电弧炉精炼过程的CFD建模:脱碳效率分析及模型验证

在电弧炉(EAF)冶炼后期的精炼操作中,钢水暴露在化学物理过程中,这些过程改变了熔池钢水的温度和成分,以获得所需的钢等级。这些过程是由钢水流速、钢水温度和成分梯度控制的,这些梯度决定了精炼反应的速率。通过增加钢水流动混合,可以增强精炼反应,从而减少精炼时间和能耗。计算流体动力学(CFD)求解器的开发,以计算由EVRAZ提供的电炉EAF精炼阶段上。首先将CFD结果与EVRAZ获得的工业数据进行对比验证,结果表明CFD预测的冶炼过程脱碳量与现场数据相差1.7%。验证后的模型用于评估吹氧量对脱碳效率的影响。

电弧炉是世界上广泛采用的一种炼钢工艺路线。近几十年来,与高炉-转炉(BOF)长流程工艺路线相比,电炉冶炼废钢产生的碳排放量低,以及电炉EAF冶炼的操作灵活性和高效率,它的受欢迎程度越来越高。电炉操作便于控制钢的温度和钢种,适合多种钢产品的生产。电弧炉利用电能和化学能熔化冶炼废钢以生产钢铁。在现代电弧炉运行中,电能占电弧炉供能的50~60%。在典型的电弧炉操作中,可以确定四个阶段:装料、预热、熔化和精炼。在预热阶段,提高金属料的温度,以促进废钢的熔化。在熔化阶段,电加热和化学加热(由于氧化反应和烧嘴)应用于金属料,导致废钢熔化并形成钢水熔池。在形成熔池后的精炼阶段,对熔池进行化学物理处理,以获得所需的钢水化学性质和要求的钢水温度。电炉在溶清后的精炼阶段,反应受局部物质浓度水平和热力学变量控制,而这些变量又受钢水形成的流场所控制。因此,通过增加对熔池的搅拌,可以提高反应速率,方便精炼过程。在电炉冶炼的过程中,采用了许多技术来增加熔池钢水的搅拌。这些技术不仅适用于EAF操作,也适用于从增加熔池混合搅拌中受益的操作。这些技术包括电磁搅拌(EMS)、下炉壳吹气搅拌(BGI)和氧枪吹氧搅拌。[3]将EMS应用于熔池搅拌是一个陈旧的想法,在炼钢冶炼中并没有得到广泛应用。电弧炉电极产生的电弧能够产生电磁力,通过在下炉壳底安装线圈来增强电磁力,从而在熔池上产生额外的搅拌。[4]最近的EMS应用已经证明了在EAF运行过程中对脱碳有很大的好处。此外,炉底吹气搅拌还可以促进熔池钢水的混合。吹气搅拌BGI广泛应用于钢包操作。然而,在电弧炉操作过程中,吹气搅拌BGI可能导致钢水熔池上表面吹开形成天窗开口,这将对电弧的稳定性产生负面影响。[3]通过氧枪烧嘴吹氧是EAF操作中被广泛使用,也就是说,在电弧炉中,烧嘴在熔池钢水的上方注入氧气,氧气以超音速注入熔池来搅拌钢水。吹氧造成的反应是获得正确泡沫渣和去除钢水熔池杂质的关键。吹氧也会产生气泡,对熔池进行额外的搅拌。[6]这些技术可以增强熔池钢水的搅拌,提高最后冶炼性能。但是,必须确定最佳操作参数,因为这些参数取决于EAF工作的特定条件。确定最佳操作参数需要正确理解控制电炉熔池混合的力。在通道和蛇形混合器以及钢包和电弧炉的情况下,对混合效率进行了广泛的研究。例如,通过使用水模型,Zhu等人[11]确定偏离钢包中心位置的透气芯的位置,增加了气体搅拌钢包中钢水的混合搅拌。结果还表明,混合效率受吹氩角度的控制。Cheng等人[12]应用计算流体动力学(CFD)工具研究了一个钢厂的钢包。研究表明,侧吹比底吹可缩短混合时间。此外,Li[13]还对带底吹搅拌透气芯的钢厂电炉进行了计算和实验分析,以确定透气芯参数对流动混合的影响。结果表明,偏心吹气和增加透气芯的数量可以增强钢水的混合。相反,观察到增加透气芯的直径对混合的影响较小。但是,对于电炉冶炼后期精炼中混合过程的许多问题,必须结合实际的电炉操作(包括电炉尺寸大小和操作条件)进行作业,因为根据以往的研究,混合效率取决于系统的具体条件。然而,在钢厂EAF中,实验数据非常有限,并且在真实的EAF条件下很难实现计算模拟。具体来说,相干射流的存在引入了高速区域,这大大增加了CFD建模的计算成本。这使得实际操作的计算模拟(大约需要40~70分钟)变得不可行。在本研究中,使用了之前介绍的CFD求解器[6]来分析喷射参数对电弧炉后期精炼过程的影响。CFD求解器将相干射流与精炼过程分开模拟,然后将相干射流结果整合到熔池精炼模拟中。CFD模拟考虑了EVRAZ提供的实际EAF实际尺寸和参数。研究结果用于确定烧嘴吹氧对精炼性能的影响,从而确定优化精炼工艺所需的参数。

建立了一个CFD计算平台来计算电弧炉的精炼阶段。参考文献6中详细介绍了CFD的实现过程。本节包含用于模拟本研究的精炼案例的计算模型的简要描述,精炼阶段通过完整的三个步骤来模拟,这三个步骤是基于EAF精炼期间同时发生的流程定义的:•步骤1:考虑实际烧嘴模式下的喷射参数,模拟相干射流。该模拟提供了吹氧射流到达熔池表面时的速度和成分。•步骤2:在步骤1中获得的流动参数用于估计由于氧气射流撞击在熔池钢水中产生的气泡空腔。•步骤3:生成CFD域来模拟钢水。该区域包括在步骤2中获得的气泡空腔。进行了瞬态模拟,计算了精炼阶段的关键反应。氧气以相干射流提供的速率通过空腔注入熔池。下一节将给出步骤1-3的关键方程和数学描述。

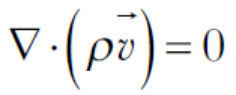

利用ANSYS Fluent v2019中的可压缩求解器对相干射流进行了计算。在这种方法中,连续性方程为:

(公式1)

(公式1)

式中ρ和v分别为密度矢量和速度矢量。动量方程为:

(2)

(2)

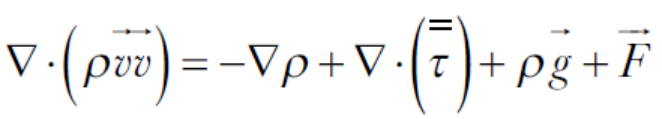

式中ρ、τ、g、F分别为压力、应力张量、重力加速度和外力。能量守恒方程依次为:

(3)

(3)

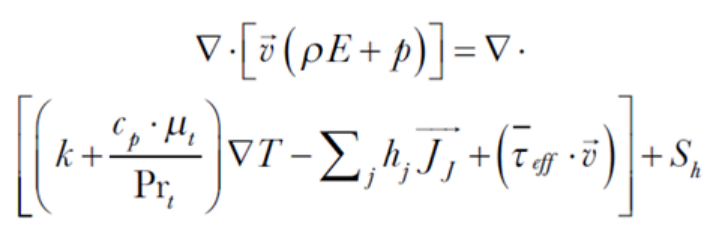

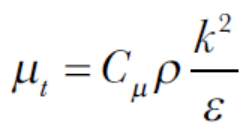

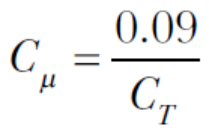

式中E、k、cp和μt分别为总能量、导热系数、比热和湍流粘度。湍流普朗特数Prt为0.85,Jj为扩散通量,Sh是热源。本文采用k−e湍流模型。紊流粘度的计算方法是使用公式4,以及公式5中所示的考虑环境气体夹带的常数。[14]

(4)

(4)

(5)

(5)

式中CT是流场总温度和湍流马赫数的函数。

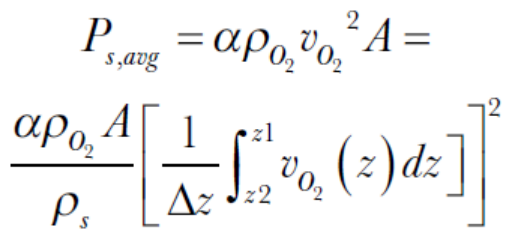

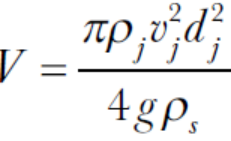

在第二步中,计算了射流撞击在熔池钢水上产生的气体空腔根据步骤1中确定的射流动量和氧气输送量来计算空腔。射流驱动的动量为:

(6)

(6)

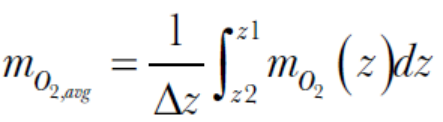

式中,α、vO2、A和Δz分别为钢水熔池射流总动量的可转移百分比,分别为沿空腔中心线、空腔表面积和空腔中心线长度的平均射流速度的0.06、15。射流输送给熔池钢水的氧气为:

(7)

(7)

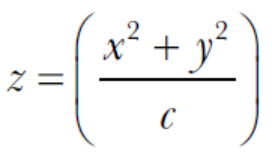

由于渣层的阻尼作用和黏度效应,约6%的射流动量转移到熔池。[6]假设空腔的形状为抛物面,由以下因素决定:

(8)

(8)

其中c根据空腔的深度和体积确定。腔体体积由下式求得:[16]

(9)

(9)

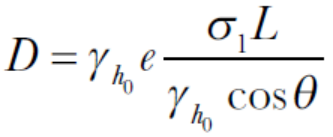

式中ρj和ρs分别为气体喷射密度和钢水密度。Vj是射流速度dJ为喷嘴的喷射直径。相干射流在熔池中产生的压痕深度表示为:[17]

(10)

(10)

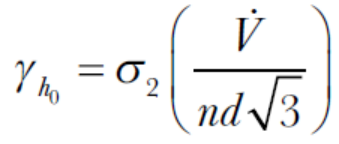

(11)

(11)

式中,V、n、d分别为初始氧气射流体积流量、初始氧射流喷嘴数量和喷嘴出口直径。常数σ1和σ2分别为1.77和1.67。[18]

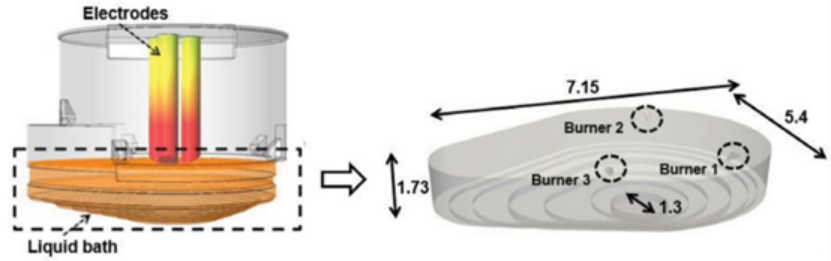

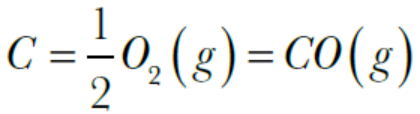

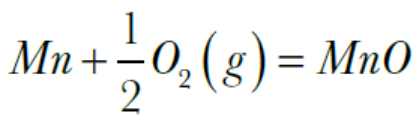

第三步是模拟废钢全部熔化后形成的钢液。该计算模型在ANSYS Fluent中采用有限体积格式求解一组不可压缩的欧拉多相Navier-Stokes方程。在这里,初级相是钢液,次级相是注入的氧气。计算域如图1所示。具体来说,CFD领域只包括钢水和氧气注入产生的空腔。 图1 在电炉精炼模拟中考虑的电弧炉(EAF)部分。烧嘴1~3撞击产生的凹腔也被标明出来除Navier-Stokes方程外,还计算了一组脱碳反应。这些反应是:

图1 在电炉精炼模拟中考虑的电弧炉(EAF)部分。烧嘴1~3撞击产生的凹腔也被标明出来除Navier-Stokes方程外,还计算了一组脱碳反应。这些反应是:

(12)

(12)

(13)

(13)

(14)

(14)

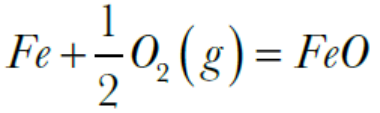

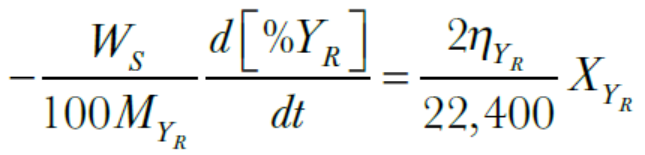

这些反应发生的速率确定为:[19]

(15)

(15)

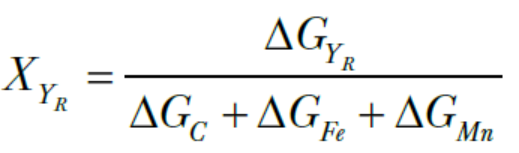

式中Ws和QO2分别为每个计算单元的钢水质量和氧气体积MYR、ηYR、XYR分别为C、Fe、Mn各物质的(YR)摩尔质量、效率因子和氧分配比。氧气分布是吉布斯自由能的函数,即:

(16)

(16)

其中吉布斯自由能为:

(17)

(17)

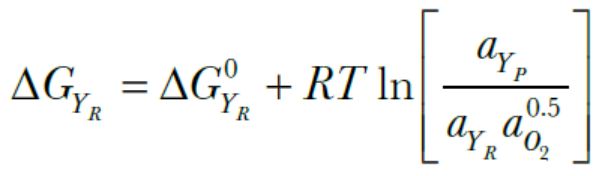

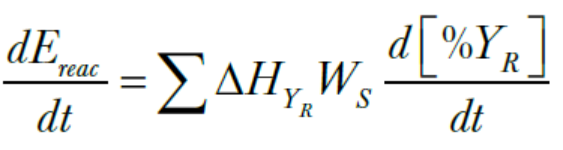

式中,ΔGO是标准吉布斯自由能,aYP是每种物质的活性,R是气体常数aY是产品的活度。然而,当熔池中的碳含量较低时,碳的氧化速率不受可用氧的控制,而是由碳向钢液的直接质量传递来控制:

(18)

(18)

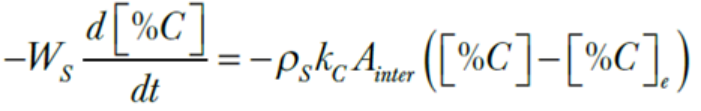

式中Ainter是气泡的表面积,[%C]e为碳平衡浓度kC为传质系数,参考文献20提出的kC= 0.59 [DC(urel/dB)]0.5。在kC表达式中,DC为碳的扩散系数,urel为钢液的相对速度,dB为气泡直径。目前的CFD方法假设公式12~14中列出的反应产物一旦到达区域的边界顶部就从区域中移除。这个假设考虑了氧化物从钢水到炉渣的传质过程,这在CFD方法中没有直接建模。钢水中由于氧化速率而产生的能量由下式确定:

(19)

(19)

电弧炉精炼过程模拟中的CFD域有250万个单元。公式12~19中列出的反应集是通过用户定义函数(UDF)实现的。需要注意的是,CFD领域假设了绝热壁,不考虑钢渣之间的热交换。

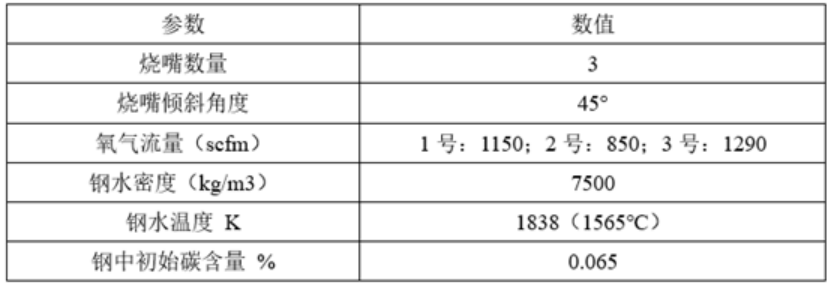

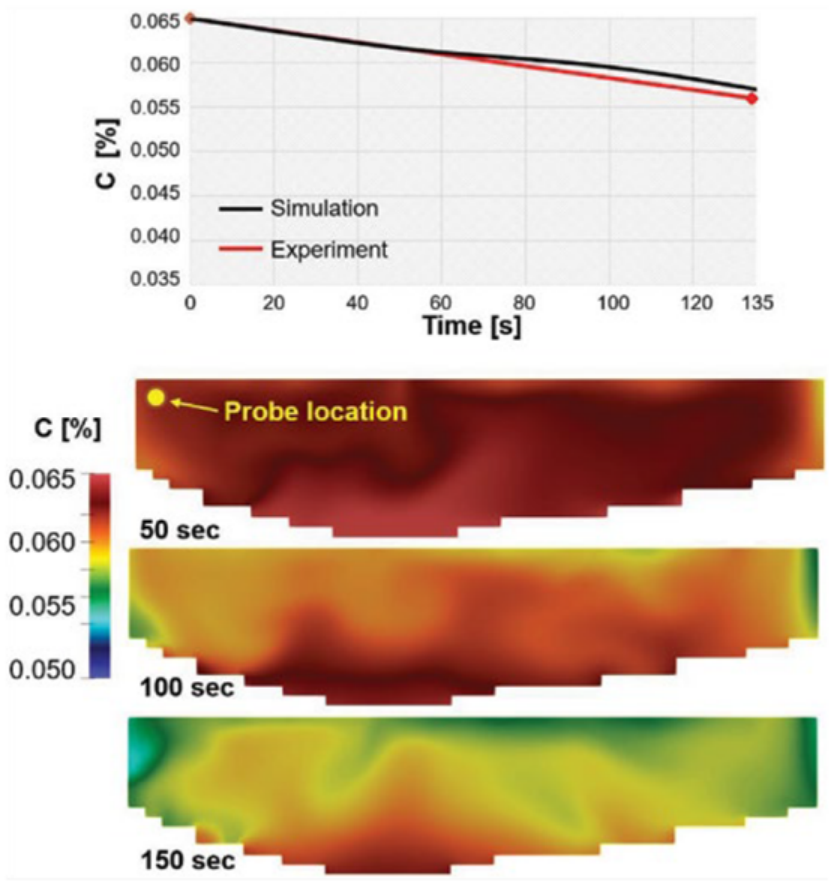

根据EVRAZ钢厂完成的类似电弧炉精炼过程场景验证了精炼模型。该场景的操作条件如表1所示。表1 验证仿真中使用的参数 验证仿真结果如图2所示。图2的顶部显示了用探针测量的碳含量在电弧炉精炼过程中的演变过程。CFD方法预测运行134秒后脱碳率为12.1%,而实验值在同一时间内脱碳率为13.8%。因此,两种方法的碳含量预测值相差1.7%,可以考虑在实验误差范围内。图2的底部显示了三个时间的碳分布图,这是沿着电炉中心线在垂直面上计算的。碳等高线表明,碳含量在熔池顶部的下降速度比底部快,并且在靠近炉壁的地方脱碳增强。测得图2上图碳含量数据是探头在上部位置测量所得,图中数据是50秒等高线所示。

验证仿真结果如图2所示。图2的顶部显示了用探针测量的碳含量在电弧炉精炼过程中的演变过程。CFD方法预测运行134秒后脱碳率为12.1%,而实验值在同一时间内脱碳率为13.8%。因此,两种方法的碳含量预测值相差1.7%,可以考虑在实验误差范围内。图2的底部显示了三个时间的碳分布图,这是沿着电炉中心线在垂直面上计算的。碳等高线表明,碳含量在熔池顶部的下降速度比底部快,并且在靠近炉壁的地方脱碳增强。测得图2上图碳含量数据是探头在上部位置测量所得,图中数据是50秒等高线所示。 图2 验证结果:验证场景中碳含量随时间的演变(上)和三个选定时间的碳含量分布图(下)

图2 验证结果:验证场景中碳含量随时间的演变(上)和三个选定时间的碳含量分布图(下)

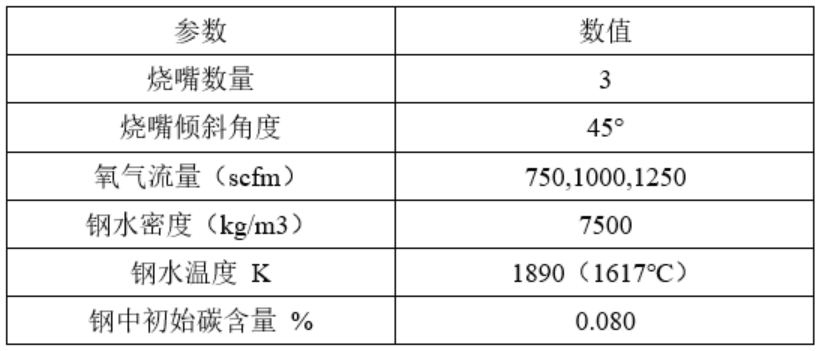

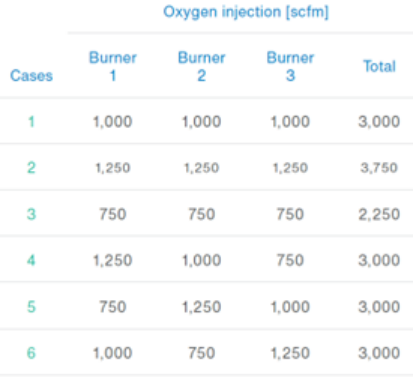

通过完成一组与实际EVRAZ钢厂加热条件相似的模拟,研究了吹氧的影响。然而,这些情况不包括喷碳和电弧作用,这将出现在EVRAZ钢厂的操作。这些模拟中使用的参数值列在表2中。表2 在案例情况模拟中使用的参数 模拟包括两组主要结果,第一组考虑了在电弧炉精炼过程中所有的烧嘴以相同流量喷射氧气。第二组考虑每个烧嘴以不同的流量注入氧气,同时保持三个烧嘴的总氧气流量相同。表3显示了这两组数据。第一组是案例1~3,其中案例1是基准案例,注入1000 scfm(1700m3/h)氧气。案例2和案例3分别以增加和减少的流量吹氧。第二组案例包括案例4~6,在这些案例中,氧气流量单独修改,但与基准案例一样,总氧量保持在3,000scfm(5100m3/h)。表3 本研究考虑案例的吹氧参数

模拟包括两组主要结果,第一组考虑了在电弧炉精炼过程中所有的烧嘴以相同流量喷射氧气。第二组考虑每个烧嘴以不同的流量注入氧气,同时保持三个烧嘴的总氧气流量相同。表3显示了这两组数据。第一组是案例1~3,其中案例1是基准案例,注入1000 scfm(1700m3/h)氧气。案例2和案例3分别以增加和减少的流量吹氧。第二组案例包括案例4~6,在这些案例中,氧气流量单独修改,但与基准案例一样,总氧量保持在3,000scfm(5100m3/h)。表3 本研究考虑案例的吹氧参数

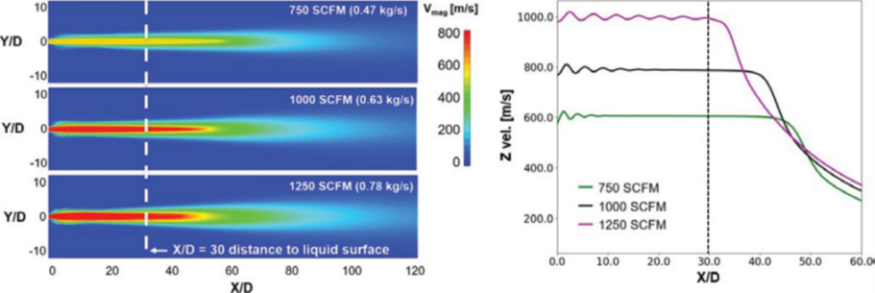

如前所述,相干氧气射流模拟是精炼建模的第一步。表3中列出的情况考虑氧气流量为750、1,000和1,250 scfm。计算了这三种氧气流量,氧枪的相干射流结果如图3所示。结果表明,在所有工况下,沿距烧嘴顶端X/D=40~50的距离,氧气流速度保持不变。从烧嘴出口尖端到熔池表面的距离为X/D=30,用速度等高线上的虚线表示。图3还比较了三种氧气流量下沿射流中心线的轴向速度(右侧)。结果表明,当氧气流量从1000scfm(1700m3/h)增加到1250scfm(2124m3/h)时,轴向速度增加16%,当氧气流量从1000scfm降低到750scfm时,轴向速度降低30%。 图3 在本研究中考虑的三种氧气流量下,由以氧枪模式运行的相干射流驱动的氧气喷射

图3 在本研究中考虑的三种氧气流量下,由以氧枪模式运行的相干射流驱动的氧气喷射

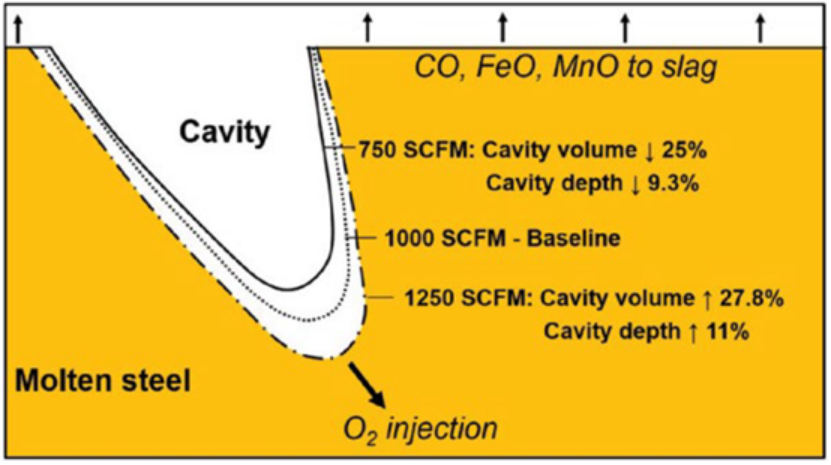

CFD建模的第二部分是计算相干射流在钢液表面产生的空腔。按照前面描述的程序,可以获得750(1274m3/h)、1000(1700m3/h)和1250(2124m3/h)scfm氧气流量喷射情况下的空腔深度和体积。如图4所示,随着氧气流量加大和喷射速度的增加,熔池内氧气进入的空腔尺寸增大。具体来说,当氧气流量比基线1000 scfm增加25%时,空腔体积增加27.8%;当氧气注入比基线注入条件减少25%时,空腔体积减少25%。然后将这些空腔作为计算网格的一部分包含在电弧炉精炼模拟的CFD设置中。 图4 本研究中三种氧气流量下撞击熔池形成的空腔

图4 本研究中三种氧气流量下撞击熔池形成的空腔

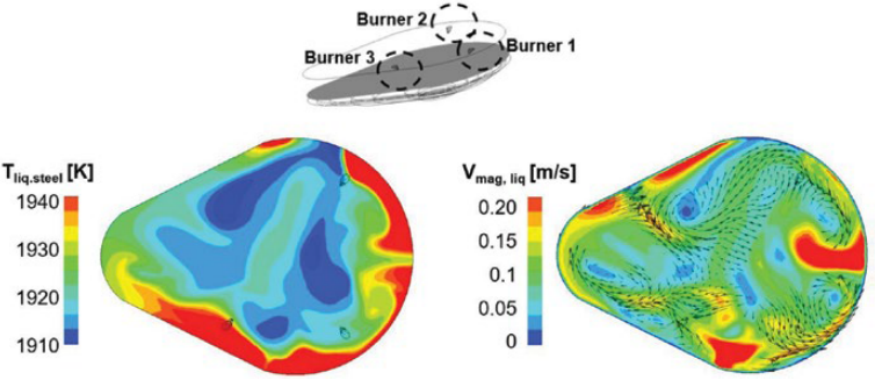

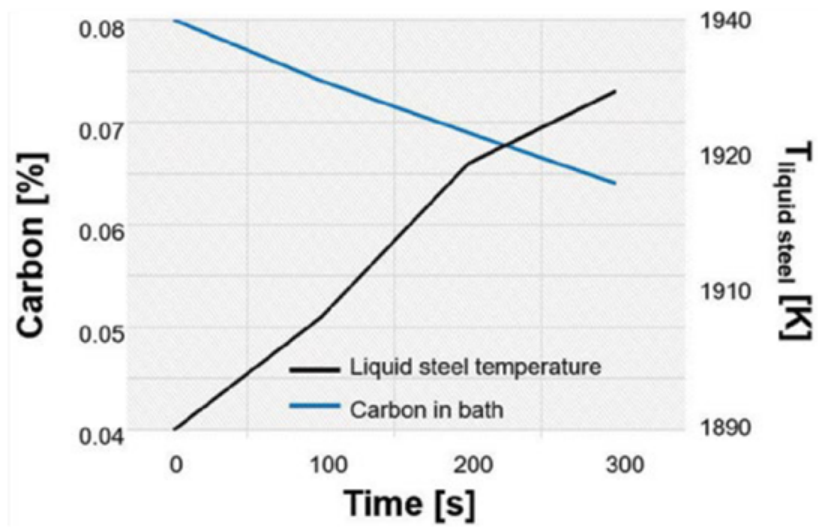

第三部分CFD建模模拟了钢液和氧气通过第二步得到的空腔注入的过程。基准情况考虑在所有烧嘴中以1000 scfm(1669m3/h)的流量吹氧(表3中的情况1)。基准情况喷射的结果如图5所示。具体地说,在靠近熔池表面的一个平面内计算钢水温度和钢水流动速度。最高钢水温度出现在烧嘴1和烧嘴3附近,以及烧嘴1和2所在的炉门处。在熔池平面的中心形成较低温度,低温区域并向出钢口处的平台延伸。这些温度场与钢水的流场相关,因为在烧嘴1和烧嘴3附近也可以看到较大的钢水流速。流动矢量显示在空腔附近流体再循环,而在出钢口处的平台处钢水流速较低。总体而言,该平面内的流速在0.1~0.5 m/s范围内。在钢水熔池表面形成的空腔处,速度可达5~7米/秒,流速是逐渐衰减的。流场和温度场表现出不均匀的特征,局部可以观察到较大的梯度。最低的速度和钢水温度出现在区域的中心和出钢口处平台上。这些特点增强了不对称形状炉型和烧嘴的分布,这加强了局部变化。 图5 基准情况下的钢水温度和速度场电炉钢水熔池的含碳量和温度的演变如图6所示。碳含量和钢水温度值在整个熔池区域进行了集成处理。随着电弧炉精炼反应的进行,碳从最初的0.08%开始降低。精炼过程中的反应也导致了熔池温度的升高。精炼升温期运行5分钟后碳含量降低20%。在这段时间内,熔池温度比初始设定的1890K增加了33K。

图5 基准情况下的钢水温度和速度场电炉钢水熔池的含碳量和温度的演变如图6所示。碳含量和钢水温度值在整个熔池区域进行了集成处理。随着电弧炉精炼反应的进行,碳从最初的0.08%开始降低。精炼过程中的反应也导致了熔池温度的升高。精炼升温期运行5分钟后碳含量降低20%。在这段时间内,熔池温度比初始设定的1890K增加了33K。 图6 基准情况下的钢中的碳和温度随精炼时间的变化

图6 基准情况下的钢中的碳和温度随精炼时间的变化

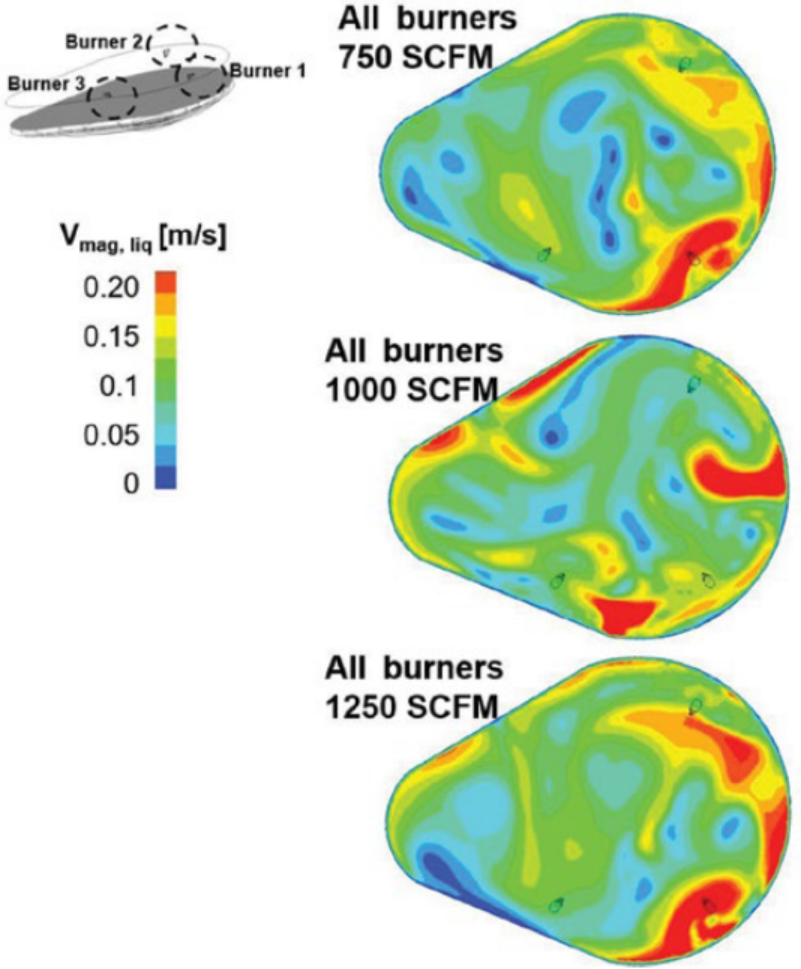

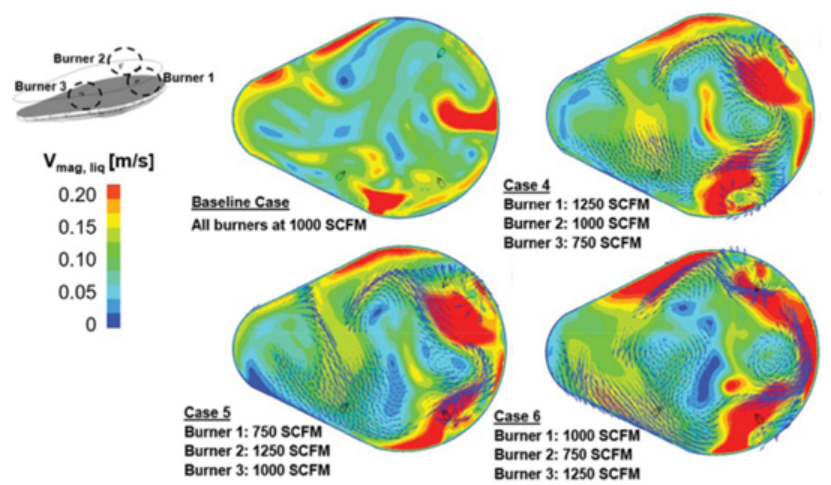

在基准情况下,所有氧枪以1000 scfm(1700m3/h)的流量吹氧,与两种情况进行了比较,这两种情况是氧枪流量分别降低到750 scfm(1275m3/h)和增加到1250 scfm(2124m3/h)。氧气流量降低和增加的情况证实了基准情况下的流动特征。也就是说,在靠近氧枪1、2和3的炉壁附近可以看到较大钢水速度区域,而在所有情况下,在电炉中央和出钢口平台处都形成了低流速区域(图7)。正如预期的那样,增加的氧气流量导致熔池中的钢水流速增大。在1250scfm(2124m3/h)的情况下,与750scfm(1275m3/h)和1000 scfm(1700m3/h)的喷射情况相比,可以看到电炉中心的流动速度增加。 图7 与基准情况得到的流场比较,减少吹氧(750 scfm)和增加吹氧(1,250 scfm)情况通过提高氧枪吹氧流量来提高钢水熔池流动速度对钢水的脱碳速度是有影响的。如图8所示,在运行的前300秒内,当氧枪以750scfm(1275m3/h)的速度吹氧时,熔池中的碳含量降低了15%。当氧气流量增加到1000 scfm(1700m3/h)时,这一比例增加到20%。当氧气流量进一步增加到1250scfm(2124m3/h)时,这一比例增加到25%。同样,随着钢水熔池中的碳含量下降,熔池温度也会升高(如图8右侧所示)。具体来说,当氧枪吹氧量从750scfm(1275m3/h)增加到1,000scfm(1700m3/h)时,熔池温度升高8k,当基准情况氧气增加到1,250scfm(2124m3/h)时,钢水熔池温度升高3k。虽然氧气流量对熔池钢水温度的增加有一致的影响,但这种增加很小,并且在实验研究中可以看到这是在测量温度的误差范围内。

图7 与基准情况得到的流场比较,减少吹氧(750 scfm)和增加吹氧(1,250 scfm)情况通过提高氧枪吹氧流量来提高钢水熔池流动速度对钢水的脱碳速度是有影响的。如图8所示,在运行的前300秒内,当氧枪以750scfm(1275m3/h)的速度吹氧时,熔池中的碳含量降低了15%。当氧气流量增加到1000 scfm(1700m3/h)时,这一比例增加到20%。当氧气流量进一步增加到1250scfm(2124m3/h)时,这一比例增加到25%。同样,随着钢水熔池中的碳含量下降,熔池温度也会升高(如图8右侧所示)。具体来说,当氧枪吹氧量从750scfm(1275m3/h)增加到1,000scfm(1700m3/h)时,熔池温度升高8k,当基准情况氧气增加到1,250scfm(2124m3/h)时,钢水熔池温度升高3k。虽然氧气流量对熔池钢水温度的增加有一致的影响,但这种增加很小,并且在实验研究中可以看到这是在测量温度的误差范围内。 图8 基准情况下的钢水碳含量和温度随着吹氧量的增加和减少的变化

图8 基准情况下的钢水碳含量和温度随着吹氧量的增加和减少的变化

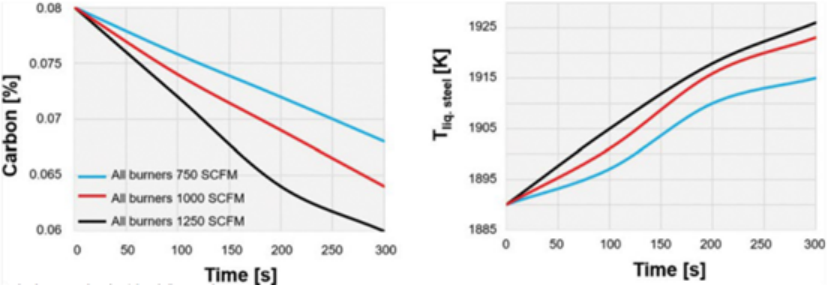

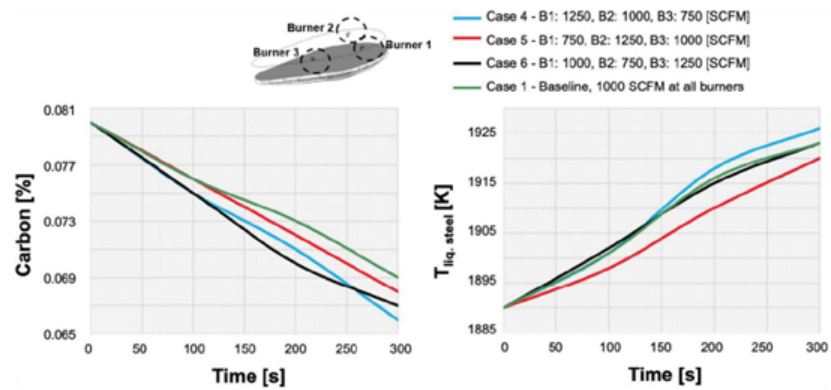

本节讨论另外三种情况,修改每个烧嘴中的吹氧量,见案例情况4~6。这些案例和基准案例具有相同的总吹氧量3000scfm(5100m3/h)。预计通过改变每个烧嘴的吹氧流量,可以促进流动的不均匀性,增强混合搅拌。图9显示了基准情况和案例情况4~6的结果。所有单独修改吹氧量的情况都比基准情况下的流速大。案例情况6甚至在出钢口平台区域也增加了钢水流动速度。然而,情况6也增加了在电炉中央低流速区域。在案例情况4中,这些低流速区域或“死区”减少了,在这种情况下,位于电炉渣门附近的烧嘴提供了较大的吹氧流量。 图9 对比基准和单独修改每个烧嘴的吹氧量得到的流场单独修改烧嘴的吹氧量工况对脱碳率是有影响的。如图10所示,在300秒的电炉精炼操作结束时,案例情形4的含碳量降低了17.5%。基准案例在相同的操作时间内碳含量减少了13.7%。因此,在保持总吹氧量不变的情况下,通过改变烧嘴的吹氧量,可以实现额外的3.75%的碳含量降低。在单独修改烧嘴吹氧量的3个案例情况中,案例4的脱碳速率较好。案例情形4也导致了最大的熔池温度升高。如图10(右)所示,在这种情况下,熔池钢水温度增加了36k,而在基准情况下,钢水温度增加了30k。应该注意的是,案例情况4并没有显示出炉内最大的钢水流速,但它导致了最小的钢水流动低速区域或死区。如前所述,在这些情况下,总吹氧量是相同的,但改变了炉内各烧嘴吹氧量分布导致了脱碳效率的变化。

图9 对比基准和单独修改每个烧嘴的吹氧量得到的流场单独修改烧嘴的吹氧量工况对脱碳率是有影响的。如图10所示,在300秒的电炉精炼操作结束时,案例情形4的含碳量降低了17.5%。基准案例在相同的操作时间内碳含量减少了13.7%。因此,在保持总吹氧量不变的情况下,通过改变烧嘴的吹氧量,可以实现额外的3.75%的碳含量降低。在单独修改烧嘴吹氧量的3个案例情况中,案例4的脱碳速率较好。案例情形4也导致了最大的熔池温度升高。如图10(右)所示,在这种情况下,熔池钢水温度增加了36k,而在基准情况下,钢水温度增加了30k。应该注意的是,案例情况4并没有显示出炉内最大的钢水流速,但它导致了最小的钢水流动低速区域或死区。如前所述,在这些情况下,总吹氧量是相同的,但改变了炉内各烧嘴吹氧量分布导致了脱碳效率的变化。 图10 钢水碳含量和温度在基准和单独修改各烧嘴吹氧量下的变化

图10 钢水碳含量和温度在基准和单独修改各烧嘴吹氧量下的变化

本研究使用了一个CFD平台,该平台已被开发用于计算钢厂电弧炉EAF的精炼阶段。计算流体动力学求解程序分为三个阶段步骤:模拟相干射流,计算烧嘴相干射流在电炉熔池中撞击产生的空腔,模拟在氧气进入空腔中的钢水行为参数。这种方法防止了在电弧炉精炼过程中由相干射流驱动的高速状态的建模,从而使CFD模拟现实电炉冶炼过程的精炼阶段变得可行。本研究中考虑的钢厂实际电炉EAF由EVRAZ提供。该电炉有三个烧嘴,它们被放置在一个不对称的布置上。首先进行了验证分析,其中CFD预测的脱碳过程与EVRAZ提供的实际数据相差1.7%。然后,通过改变吹氧量参数并分析每种情况下的电炉精炼性能,研究了吹氧量的影响。由于速度和热梯度控制着反应速率,因此可以期望通过促进钢水流动混合搅拌来提高精炼性能。假设三个烧嘴每个吹氧量都在1000scfm(1700m3/h)时,就可以计算出基准情况。然后将这种情况与两种情况进行比较,其中吹氧量增加到1,250scfm(2124m3/h),减少到750scfm(1275m3/h)。从这三个案例情况可以得出以下结论:•基准情况表明,在靠近烧嘴壁附近产生高的钢水温度,并且在区域中心和出钢口平台区域形成冷区。钢水温度场与钢水的流动的速度场相关联,钢水流动大的区域钢水温度高。•通过增加和减少吹氧量,与基准情况相比,熔池钢水流动模式没有明显变化,但钢水流动的速度大小随吹氧量不同而变化。在所有情况下,在电炉渣门附近钢水流动速度都很大,在电炉中心区域形成了流动的低速死区。•烧嘴的吹氧量影响电炉精炼过程中获得的脱碳速率。特别是,在1250scfm(2124m3/h)的吹氧量时,碳含量降低了25%。这将基准情况下的脱碳率提高了5%。第二组模拟完成后,对每个烧嘴的吹氧量进行了修改,同时保持了与基准情况相同的总吹氧量,即3000scfm(5100m3/h)。从这些案例情况可以得出以下结论:•基准情况吹氧流量为参考值,即在电炉渣门附近钢水流动速度最大,炉膛中部区域形成流动死区。在电炉炉渣门附近布置的烧嘴产生最大吹氧流量时,电炉中心死区减少。在这种情况下,脱碳率相对于基准情况增加了3.75%。这是在烧嘴吹氧量不同的案例情况中看到的最大改进。